Bij alle dingen die wij dagelijks gebruiken gaan we er maar vanuit dat alles altijd werkt en ook zijn werk blijft doen. Dat gaat ook op voor onze Zaanse molens die al eeuwen ons landschap sieren met hun gestaag draaiende wiekenkruizen.

Maar dat draaien gaat niet vanzelf. Daar komt een heel regiment vaklieden aan te pas. Zonder molenmakers, steenhouwers, metselaars, rietdekkers, harenmakers, zeilenmakers, geelgieters, schilders, smeden en zevenmakers waren de molens al lang tot stilstand gekomen. Al deze ambachten hebben een grote rol gespeeld bij het gaande houden van al die industriemolens.

Vanuit mijn post in het nieuwe molenmuseum ‘Wereld van Windmolens’ is mijn interesse gewekt naar meer kennis over al deze vaklieden. Tot mijn grote verbazing blijkt er maar vaak weinig te vinden over al deze harde werkers. Achterin de bekende boeken van Boorsma en Husslage worden de meeste ambachten maar in een paar regels genoemd.

Inmiddels presenteren wij in het museum een kaart met grondstoffen uit alle werelddelen die onze molens verwerkten. Maar minstens zo interessant is de aanvoer van al die materialen die al deze bovengenoemde ambachtslieden gebruikten voor het vervaardigen van hun bijdrage aan onze molenindustrie. Vaak reisden zij met hun gereedschap en materialen mee naar onze windstreken om hier met hun kennis en kunde een nieuw bestaan op te bouwen. Zo verrichtten zij vaak een vroege vorm van gastarbeid, in een tijd dat dat woord hier nog moest worden uitgevonden.

Een mooi voorbeeld zijn de Wallonische steenhouwers die met de kantstenen meekwamen om hier aan de Zaan hun werk te verrichten.

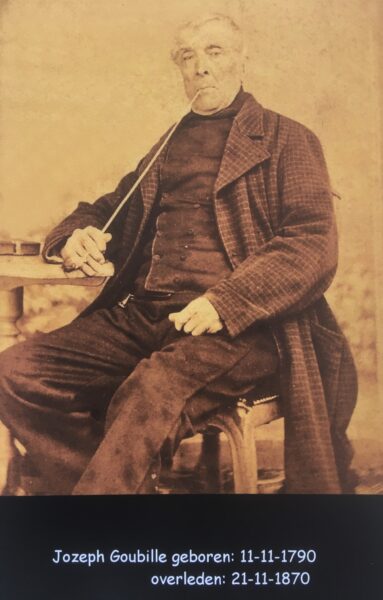

Hun afstammelingen zijn nog steeds terug te vinden: Gobielje, Poulain, Bobeldijk, Boucher, Podevin. inmiddels allemaal “echte” Zaankanters. Gobielje was oorspronkelijk Goubille, maar dat kon de beambte van de Zaandamse burgerlijke stand niet verwerken en hij paste de naam op gehoor aan.

Zij hakten handmatig blauwe hardsteen, ook wel Arduiner steen genaamd, afkomstig uit de streek ten zuiden van Brussel die werd gebruikt voor het maken van de halssteen, pensteen, pentegel en voor de zware lopers en leggers.

In heel Nederland werden ook grafstenen, dorpels, stoepplaten en grenspalen vervaardigd van blauw hardsteen.

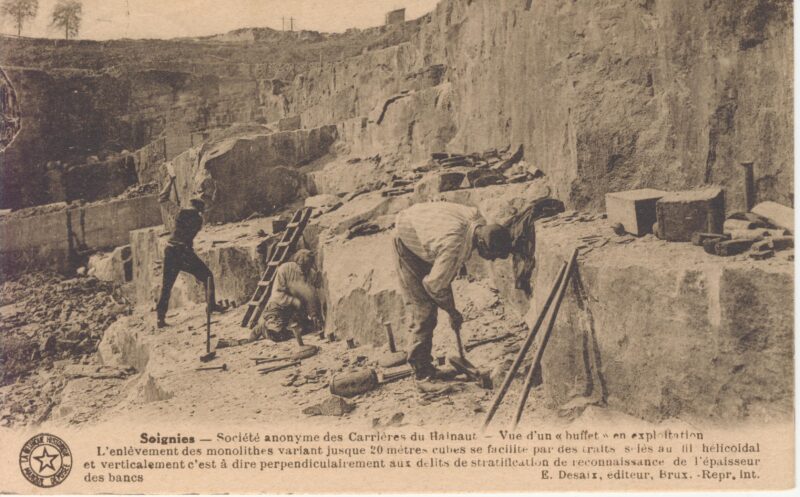

De winplaatsen zijn nog steeds dezelfde als vroeger, met als belangrijkste groeven Soignies/Zinnik en Escaussines. Een nog steeds werkende groeve is die van Carriere du Hainaut die vooral veel levert voor de productie van aanrechtbladen en vloertegels. De kleine witte en gele objecten onder in de foto zijn auto’s en hijskranen!

De kalksteenformatie is dertig meter dik en loopt iets schuin. Hier wordt 40.000 m3 per jaar gewonnen. In de steen zitten vaak versteende zeelelies, duizenden jaren terug was dit ooit zee. In het verleden werd de platen gespleten met staven en keilen door er wiggen in te drijven met zware hamers. Werken met springstof mocht niet, dat beschadigde de steen.

Later werd er met persluchthamers, stoomkranen en watergekoelde diamantzagen gewerkt waardoor de arbeidsomstandigheden beduidend lichter werden.

Het afwerken was vaak handwerk met als voorbeeld het frijnsen, dat is het met een spitsbeitel bewerken van een steen zoals bij de Blauwe hardstenen plaat onder het tafelement van “De Bonte Hen”.

Het vlakken van kantstenen in de oliemolen en verfmolen en specerijmolen gebeurde met een bouchardeerhamer, deze hamer met een vierkante kop bevat allemaal kleine piramideachtige puntjes die het oppervlak kneuzen (foto 7).

Na een hele dag hakken met een zware hamer zijn je polsen twee keer zo dik zoals hierna bij Gerard Bart (overleden in 2022). Zijn zoon en kleinzoon zetten de steenhouwerij nog steeds voort aan de Guisweg te Zaandijk.

Boorsma beschrijft in een van zijn vele mooie verhalen het transport van een nieuwe kantsteen op een zolderschuit (dekschuit) waarbij een niet zo snuggere molenmaker (hij had het buskruit niet uitgevonden) de rollenstoppen onder de steen vandaan haalt als zijn maat op weg is om gereedschap te halen. Door de geweldige plons hoort zijn maat al wat er mis gaat. “De stien te water, lillik stom element, lamgeslagen drieklezoor” tierde zijn maat. Ga daar maar aanstaan om een steen van 3 ton boven water te halen. Maar dit was kapitaal, dus moesten de mannen aan het werk met extra hulp en speciaal gereedschap. Uit het kasboek van de familie Honig blijkt een nieuwe legger een diameter te hebben van 2 meter 38 cm en een dikte van 60 cm. Voorwaar geen sinecure!

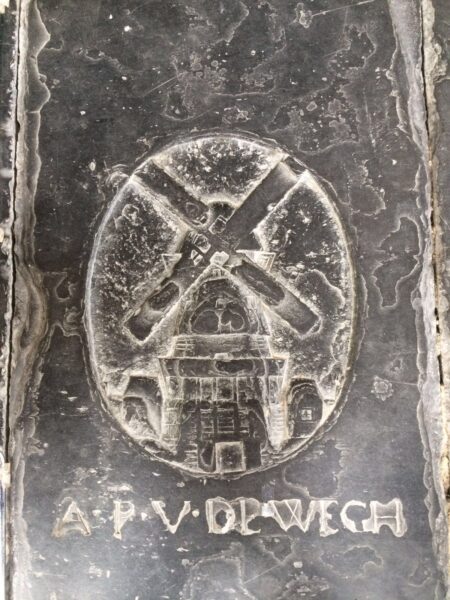

Tijdens het werkzame leven van de molenaar speelde de blauwe hardsteen al een belangrijke rol, maar ook aan het einde van zijn leven kwam de steen in beeld. Zoals hier als grafsteen in de Bonifatiuskerk te Medemblik.

Tekst en beeld: Sjors van Leeuwen 26-04-2023